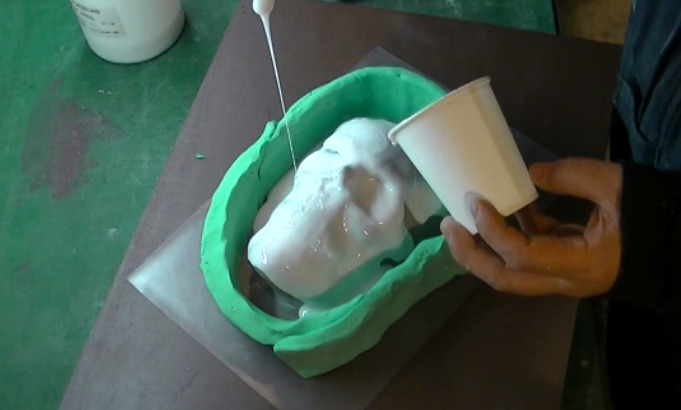

シリコン1投目

硬化までに時間が掛かり大部分が流れてしまうので、余っているところや、流れしまっている所からすくってっては薄い部分に足し、すくってっては薄い部分に足し。。。と何べんも繰り返します。

しばらくこんなことをしていると、粘度が上がってきて流れにくくなってきて、出っ張っているところにも留まってくれるようになる。

+++ 硬化待ち +++

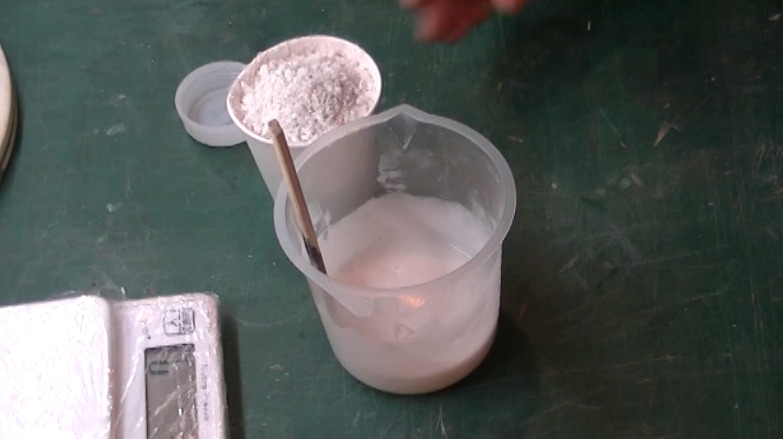

投入した際に使用した容器から、こんな風にキレイに抜けるようなら硬化の目安です。

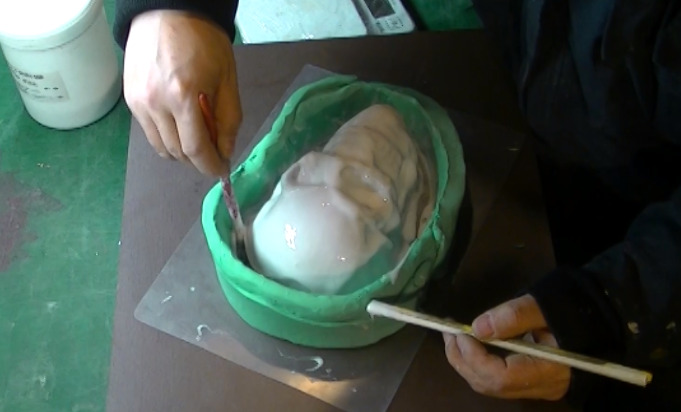

シリコン2投目

まだ1投目のシリコンには膜くらいの厚みしかなく、型取りには不向きなので、しっかりと厚みを持たせてく。

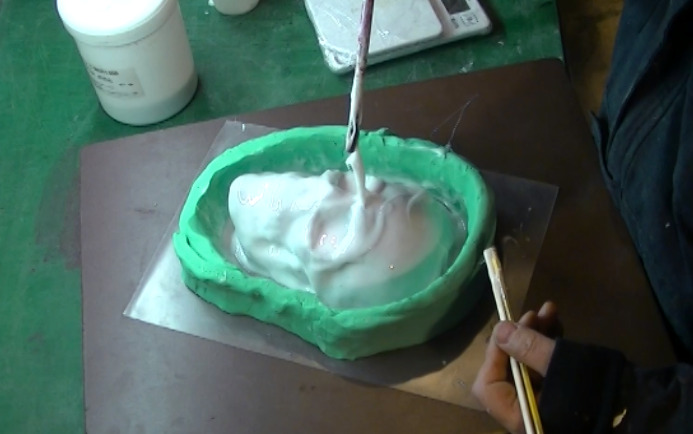

…とは言ってもシリコンを大量にするのはもったいないので、あんこを入れて重増しします。

あんこにするのは、いらなくなったシリコンの破片。

シリコン同士は、強力にくっついてくれるので、全部の粒をコーティングできるまで、よ〜〜〜〜く混ぜて、大量のシリコンに見立てて使用。

破片をあんこしたシリコンを塗りつける。

+++ 硬化待ち +++

+++ 硬化後 +++

シリコンの破片をたくさん入れているので、硬化すると表面が凸凹しています。

これを滑らかにするため凸部分ギリギリくらい薄く粘土で表面を覆う。

凸部分ギリギリくらいっていうのがキモです

FRPでジャケットをかぶせた時に付け外しを容易にするためこの作業をします。

この粘土を厚盛りすると、後で洗浄した時シリコンとジャケットがずれて都合が良くないので、なるべくギリギリ薄くですが神経質にツルツルにする必要はありません。

…というかあんまりツルツルにしてもよくありません。

テーパーが無いように滑らかに凸凹してるのがいいみたいです。

この滑らかな凸凹が、シリコンとジャケットのズレを防ぐ…というわけです。